Prozesse

1. Rohstoffeinwaage

Durch Variation von Art, Einwaageverhältnis und Partikelgröße der Ausgangsrohstoffe können Eigenschaften wie z.B. Härte, Zähigkeit, Korrosionsbeständigkeit und Warmfestigkeit der Endprodukte gezielt eingestellt werden. Die am häufigsten verwendeten Rohstoffe in Hartmetallen sind:

Wolfram

- wird im Hartmetall als Wolframkarbid (WC) eingesetzt

- wichtigste Hartstoffphase im Hartmetall

- sehr spröde

- hat eine nur gering niedrigere Härte als Diamant

Cobalt

- verleiht dem Hartmetall als Bindephase oder Bindemetall seine Zähigkeit

- Schmelzpunkt: 1493°C

- Wird durch saure Medien aus dem Hartmetallverbund herausgelöst (Korrosionsempfindlichkeit)

Tantal

- wird im Hartmetall als Tantalkarbid (TaC) eingesetzt

- erhöht die Warmverschleißfestigkeit und Temperaturwechselbeständigkeit

- mindert etwas die Zähigkeit gegenüber reinen WC-Co-Hartmetallen

- ist erheblich teurer als Wolframkarbid

Titan

- wird im Hartmetall als Titankarbid (TiC) eingesetzt

- wesentlich härter als WC, aber weniger zäh

- verbessert Festigkeit und Härte bei hohen Temperaturen (>500°C)

Nickel

- wird wie Kobalt als zähe Bindephase verwendet

- erhöht die Korrosionsbeständigkeit

- erzielt schlechtere Festigkeitswerte als ein reines WC-Co-Hartmetall

2. Mischen/Mahlen

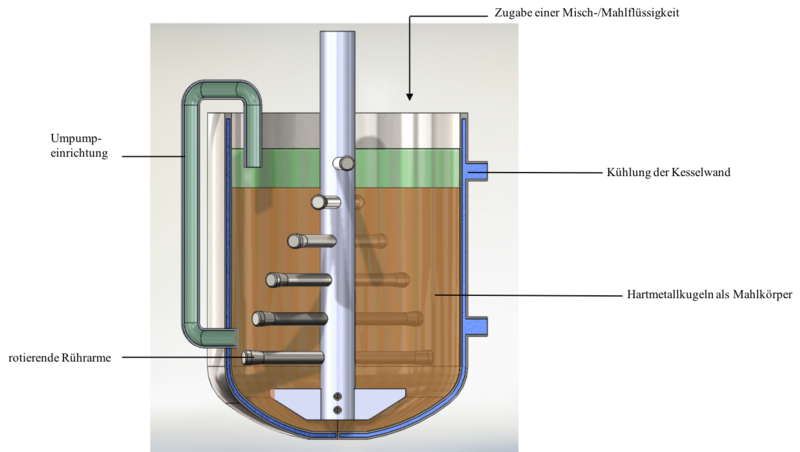

Für das Mischen/Mahlen der eingewogenen Rohstoffe kommen in der Hartmetallindustrie Kugelmühlen oder Attritoren zum Einsatz. Saar-Hartmetall verwendet Attritoren mit einem Einzelfassungsvermögen von bis zu 500kg Rohstoffeinwaage. Diese Mahlaggregate bestehen aus einem feststehenden, gekühlten Stahlkessel, der mit 0,5-10mm großen Mahlkugeln gefüllt ist. Als Misch-/Mahlflüssigkeit verwendet Saar-Hartmetall Wasser - eine umweltfreundliche Alternative zu den in der Industrie üblicherweise eingesetzten Lösungsmitteln wie Aceton, Hexan oder Alkohol. Ein Rührwerk setzt die Mahlkugeln und das Mahlgut in Bewegung.

Durch das intensive, energiereiche Mahlen über mehrere Stunden hinweg werden Agglomerate (Zusammenlagerungen) der eingewogenen Rohstoffe aufgelöst, so dass eine homogene Durchmischung aller Komponenten erreicht werden kann.

3. Granulation mittels Sprühtrocknung

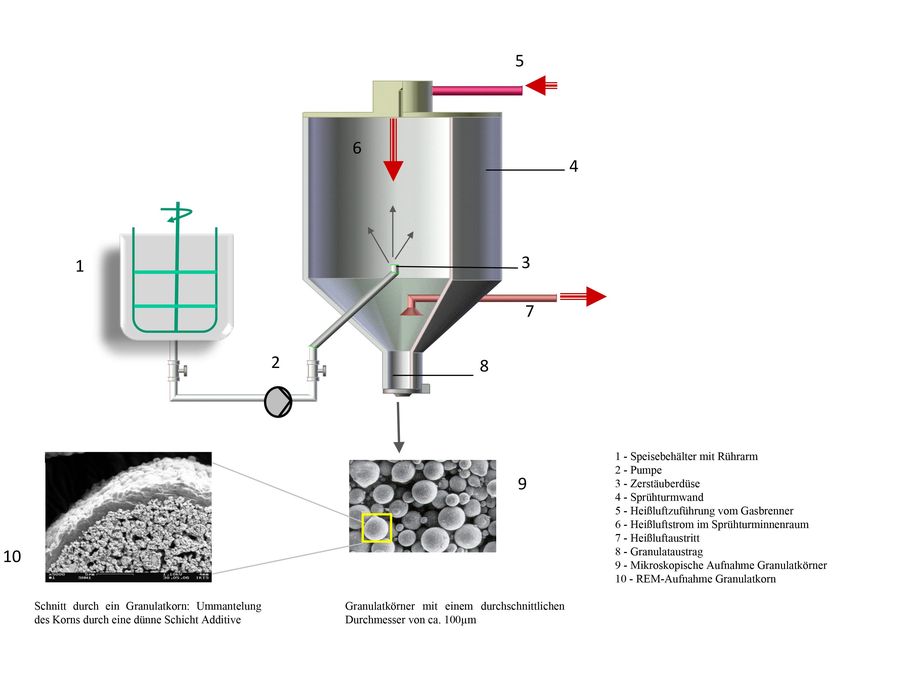

Im Prozessschritt der Sprühtrocknung erfolgt ein Zusammenlagern der feinen, gleichmäßig dispergierten Rohstoffpartikel zu größeren, gut dosier- und verpressbaren Granulatkörnern. Dazu werden der flüssigen Mischung aus Rohstoffen und Misch-/Mahlflüssigkeit wachsartige Additive als Granulations- und späteres Presshilfsmittel zugegeben. Beim Sprühtrocknen wird diese Speise / dieser Schlicker (1) mittels einer Pumpe (2) über eine Düse (3) in kleine Tröpfchen im Innern eines Sprühturms (4) zerstäubt. Die Tröpfchen kommen auf ihrem Weg mit einem entgegengesetzt gerichteten Heißgaststrom (5-7) in Kontakt, wodurch die Anteile an Misch-/Mahlflüssigkeit verdampfen und die Rohstoffteilchen sich unter der stabilisierenden Wirkung der Additive zu runden Granulatkörnern (9-10) zusammenlagern . Diese fallen auf die schräge Sprühturmwand, rollen bzw. rieseln nach unten und werden aus dem Turm ausgetragen (8).

Jedes einzelne Granulatkorn besitzt die Anteile der verschiedenen Rohstoffsorten und der Additive im Verhältnis ihrer Einwaage bzw. Zugabe.

Wichtigste Eigenschaften des Granulats sind eine gute Rieselfähigkeit, gleichmäßige Schüttdichte, geringe Restfeuchte und eine gute Verpressbarkeit.

4. Pressen

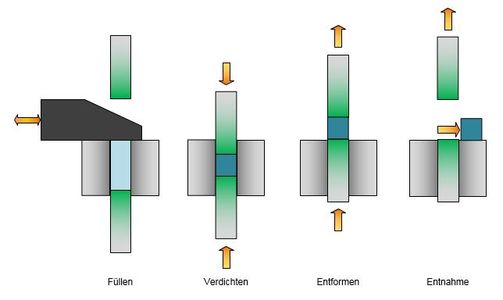

Das am häufigsten verwendete Verfahren zur Verdichtung des additivhaltigen Granulats zu einen endformnahen Formkörper ist die direkte Formgebung mittels Matrize auf mechanischen, hydraulischen oder elektrischen Pressen. Dazu wird das Material in die Pressmatrize entweder automatisiert mittels einer Fülleinrichtung oder von Hand eingefüllt und über Bewegung der Matrize, des Ober- und/oder des Unterstempels gleichmäßig auf die ca. 2,5-fache Dichte zusammengepresst. Mittels Steuerung des Füllvorgangs und Relativbewegungen der einzelnen Werkzeugkomponenten muss eine homogene Pressdichteverteilung im Pressling eingestellt werden. Hierbei stellen geometrischen Merkmale wie z.B. Nuten, Absätze, Senkungen oder Bohrungen besondere Anforderungen dar. Der fertige Presskörper hat eine noch geringe aber ausreichende Festigkeit und kann nach dem Entformen entweder von Hand oder automatisiert aus der Presse entnommen werden. Es erfolgt abschließend ggf. noch ein Entgraten der Teile und eine 100%-Kontrolle der Pressdichte.

Als weiteres Pressverfahren kommt bei Saar-Hartmetall das kaltisostatische Pressen (KIP) zur Anwendung. Die Pressform besteht bei diesem Verfahren aus einem Stützkorb aus Lochblech mit einer innenliegenden Latexform und ggf. einem eingesetzten Stahldorn zum Freihalten von Bohrungen. Das Granulat wird in die Pressform eingefüllt, welche anschließend wasserdicht verschlossen und über eine Pressflüssigkeit mit einem allseitig wirkenden Druck von 1200 bis 2000bar beaufschlagt wird. Nach dem Entformen liegt ein Pressling von hoher Festigkeit vor, dessen Geometrie im folgenden Bearbeitungsschritt der Formgebung bearbeitet werden kann.

5. Formgebung

Im Prozessschritt der Formgebung werden die Produkte, bevor sie durch die abschließende thermische Verdichtung auf 1300 bis 1450°C ihre endgültige Dichte und Härte erreicht haben, trocken-mechanisch bearbeitet. Da die Festigkeit der Produkte unmittelbar nach dem Pressen in der Regel hierzu nicht ausreicht und zahlreiche Ausbrüche/Beschädigungen die Folge wären, werden die wachshaltigen Vorprodukte bei einer Temperatur bis ca. 800°C in einer Sinteranlage zunächst entwachst und vorverfestigt. Die Produkte besitzen nun eine kreideartige Konsistenz und können über Bearbeitungsverfahren wie Bohren, Drehen, Fräsen, Schleifen und Trennen/Sägen vorsichtig in die gewünschte Form nach Zeichnung gebracht werden. Die Bearbeitung erfolgt sowohl auf konventionellen als auch auf NC- und CNC-Maschinen.

Wegen der hohen Abnutzung infolge der Abrasion durch die Karbidkörner im Produkt muss die Zerspanung mit diamantbestückten Werkzeugen erfolgen.

Beim Auslegen der gewünschten Geometriemaße und Toleranzen muss beachtet werden, dass die Produkte durch das Pressen nur vorverdichtet wurden.

Im nachgelagerten Prozessschritt des Sinterns muss dieses offene Porenvolumen noch thermisch verdichtet werden, was eine Volumenschwindung (Schrumpfen) der Produkte von bis zu 50Vol% zur Folge haben wird.

6. Sintern

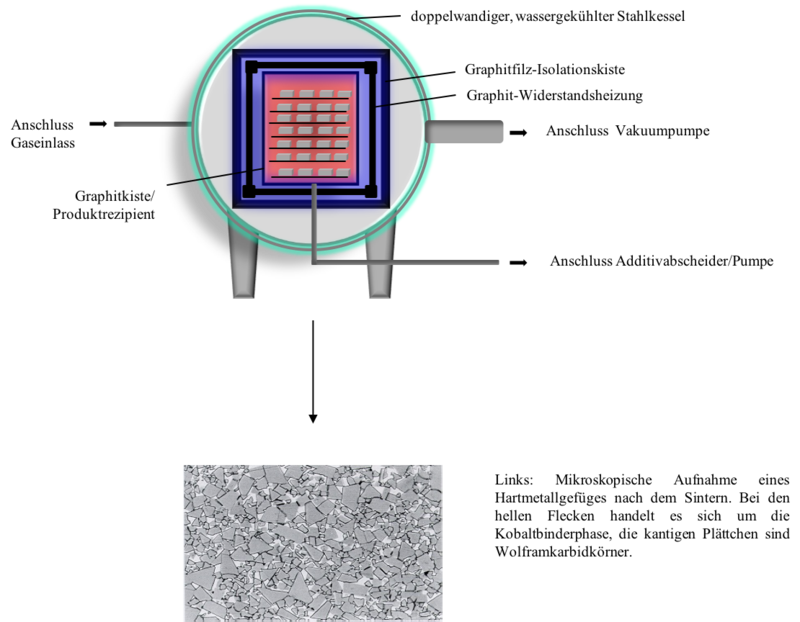

Unter Sintern versteht man eine Temperaturbehandlung, bei der das Produkt über thermisch angeregte Schmelz- und Diffusionsprozesse verdichtet wird. Dabei wird zwischen Festphasensintern und Flüssigphasensintern unterschieden. Hartmetalle werden üblicher Weise über Flüssigphasensintern verdichtet. Im Temperaturbereich unter 500°C werden die zugegebenen Additive ausgetrieben. Die maximale Sintertemperatur liegt i.d.R. knapp oberhalb des Schmelzpunktes der am niedrigsten schmelzenden Phase.

Im Gegensatz zur schmelzmetallurgischen Verarbeitung wie sie z.B. bei der Stahlerzeugung angewendet wird gehen also nicht alle Bestandteile in den flüssigen Zustand über. Je nach Hartmetallsorte liegt die Sintertemperatur bei 1300 bis 1500°C. Die Bindermetallanteile des Hartmetalls gehen dabei in die schmelzflüssige Phase über, wodurch Poren bzw. Zwischenräume ausgefüllt werden und die noch stabilen Karbid-Rohstoffteilchen sich einander annähern. Dadurch kommt es zu einem Volumenschwund des Produktes. Der Sintervorgang erfolgt wegen der temperaturabhängigen Reaktionsfreudigkeit der Hartmetallrohstoffe mit dem Luftsauerstoff unter Vakuum. Dennoch laufen komplexe metallurgische Auflösungs- und Wiederausscheidungsvorgänge der Karbidphase in bzw. aus der Metallbinderphase ab. Diese können über Prozessparameter wie Temperatur, Haltezeit, Druck oder durch Zugabe eines reaktiven Gases beeinflusst und gesteuert werden. Um den Verdichtungsvorgang der Produkte zu unterstützen, kann auf Endtemperatur zusätzlich ein Druck von 40-100bar über das Einlassen eines Edelgases wie Argon aufgegeben werden.

Nach dem Abkühlen der Produkte liegt eine Mikrostruktur vor, in der die harten Karbidteilchen in einer im Vergleich dazu relativ weichen Metallbindermatrix porenfrei eingebettet sind. Das Produkt hat nun seine endgültige Dichte und die gewünschte Härte erreicht.

Sinteranlagen für Hartmetalle sind doppelwandige, wassergekühlte Kesselöfen aus Stahl. Im Innern dieses Kessels befindet sich im Zentrum eine Graphitkiste als Rezipient für die Hartmetallprodukte. Diese ist umfasst von einer Graphit-Widerstandsheizung, welche wiederum von einer Isolationskiste aus Graphitfaserplatten umgeben ist. Letztere sorgt für eine gleichmäßige Wärmeverteilung im Innern und hält die entstehende Wärme vom äußeren Stahlkessel fern.